- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

حول عناصر تسخين أشباه الموصلات

2023-07-21

المعالجة الحرارية هي إحدى العمليات الأساسية والمهمة في عملية أشباه الموصلات. العملية الحرارية هي عملية تطبيق الطاقة الحرارية على رقاقة عن طريق وضعها في بيئة مليئة بغاز معين ، بما في ذلك الأكسدة / الانتشار / التلدين ، إلخ.

تستخدم معدات المعالجة الحرارية بشكل رئيسي في عمليات الأكسدة ، الانتشار ، التلدين ، وسبائك أربعة أنواع من العمليات.

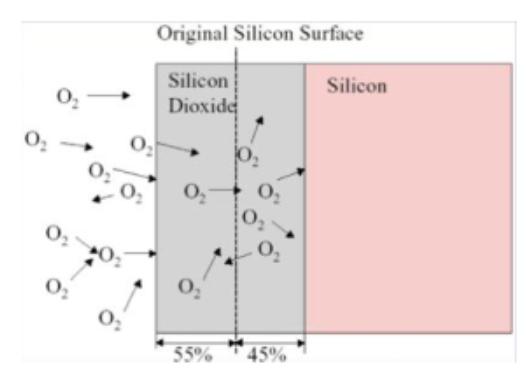

أكسدةيتم وضعها في رقاقة السيليكون في الغلاف الجوي للأكسجين أو بخار الماء والمواد المؤكسدة الأخرى للمعالجة الحرارية بدرجة حرارة عالية ، والتفاعل الكيميائي على سطح الرقاقة لتشكيل عملية فيلم أكسيد ، هو أحد أكثر العمليات المستخدمة على نطاق واسع في عملية الدائرة المتكاملة للعملية الأساسية. يحتوي فيلم الأكسدة على مجموعة واسعة من الاستخدامات ، ويمكن استخدامه كطبقة مانعة لحقن الأيونات وطبقة اختراق الحقن (طبقة عازلة للتلف) ، وتخميل السطح ، ومواد البوابة العازلة ، وطبقة حماية الجهاز ، وطبقة العزل ، وهيكل الجهاز للطبقة العازلة وما إلى ذلك.

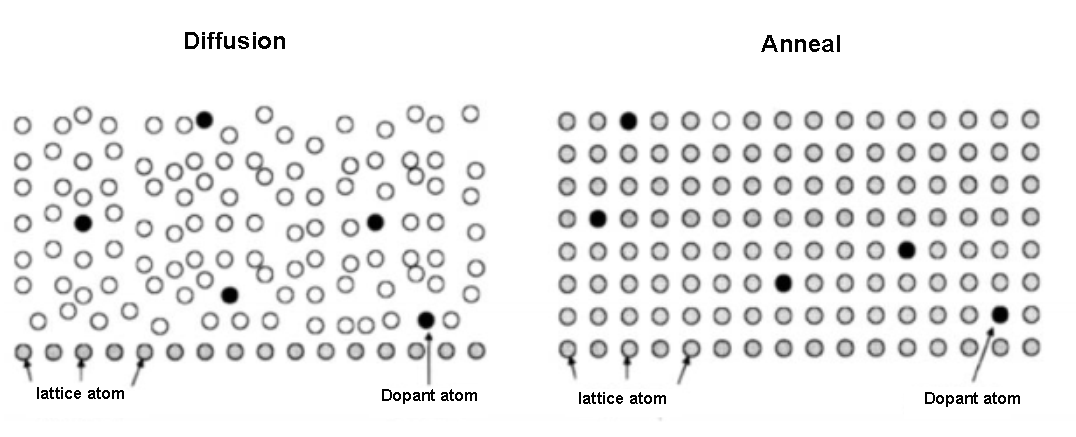

انتشارفي ظروف درجات الحرارة المرتفعة ، يتم استخدام مبدأ الانتشار الحراري لعناصر الشوائب وفقًا لمتطلبات العملية المخدرة في ركيزة السيليكون ، بحيث يكون لها توزيع تركيز محدد ، لتغيير الخصائص الكهربائية للمادة ، وتشكيل هيكل جهاز أشباه الموصلات. في عملية الدائرة المتكاملة للسيليكون ، تُستخدم عملية الانتشار لإنشاء تقاطع PN أو تكوين دوائر متكاملة في المقاومة ، والسعة ، والأسلاك المترابطة ، والصمامات الثنائية والترانزستورات وغيرها من الأجهزة.

يصلب، المعروف أيضًا باسم التلدين الحراري ، عملية الدائرة المتكاملة ، كل ذلك في النيتروجين والأجواء غير النشطة الأخرى في عملية المعالجة الحرارية يمكن أن يسمى التلدين ، ويتمثل دوره بشكل أساسي في القضاء على عيوب الشبكة والقضاء على الضرر الشبكي لهيكل السيليكون.

سبيكةهي معالجة حرارية منخفضة الحرارة مطلوبة عادةً لوضع رقائق السيليكون في غاز خامل أو جو أرجون من أجل تكوين قاعدة جيدة للمعادن (Al و Cu) وركيزة السيليكون ، وكذلك لتثبيت البنية البلورية لأسلاك النحاس وإزالة الشوائب ، وبالتالي تحسين موثوقية الأسلاك.

وفقًا لشكل المعدات ، يمكن تقسيم معدات المعالجة الحرارية إلى فرن رأسي ، وفرن أفقي ، وفرن معالجة حرارية سريعة (المعالجة الحرارية السريعة ، RTP).

الفرن العمودي:ينقسم نظام التحكم الرئيسي للفرن العمودي إلى خمسة أجزاء: أنبوب الفرن ، ونظام نقل البسكويت ، ونظام توزيع الغاز ، ونظام العادم ، ونظام التحكم. أنبوب الفرن هو مكان تسخين رقائق السيليكون ، والتي تتكون من منفاخ الكوارتز الرأسي ، وأسلاك مقاومة تسخين متعددة المناطق وأكياس أنبوب التسخين. تتمثل الوظيفة الرئيسية لنظام نقل الرقائق في تحميل وتفريغ الرقائق في أنبوب الفرن. يتم تحميل وتفريغ الرقائق بواسطة آلة أوتوماتيكية ، والتي تتحرك بين طاولة رف الويفر ، وطاولة الفرن ، وطاولة تحميل البسكويت ، وطاولة التبريد. ينقل نظام توزيع الغاز تدفق الغاز الصحيح إلى أنبوب الفرن ويحافظ على الغلاف الجوي داخل الفرن. يقع نظام غاز الذيل في فتحة من خلال أحد طرفي أنبوب الفرن ويستخدم لإزالة الغاز ومنتجاته الثانوية تمامًا. يتحكم نظام التحكم (متحكم دقيق) في جميع عمليات الفرن ، بما في ذلك وقت المعالجة والتحكم في درجة الحرارة ، وتسلسل خطوات العملية ، ونوع الغاز ، ومعدل تدفق الغاز ، ومعدل ارتفاع وانخفاض درجة الحرارة ، وتحميل وتفريغ الرقاقات ، وما إلى ذلك. كل متحكم يتفاعل مع كمبيوتر مضيف. بالمقارنة مع الأفران الأفقية ، تعمل الأفران العمودية على تقليل البصمة وتسمح بتحكم أفضل في درجة الحرارة وتوحيدها.

الفرن الأفقي:يتم وضع أنبوب الكوارتز أفقيًا لوضع وتسخين رقائق السيليكون. نظام التحكم الرئيسي مقسم إلى 5 أقسام مثل الفرن العمودي.

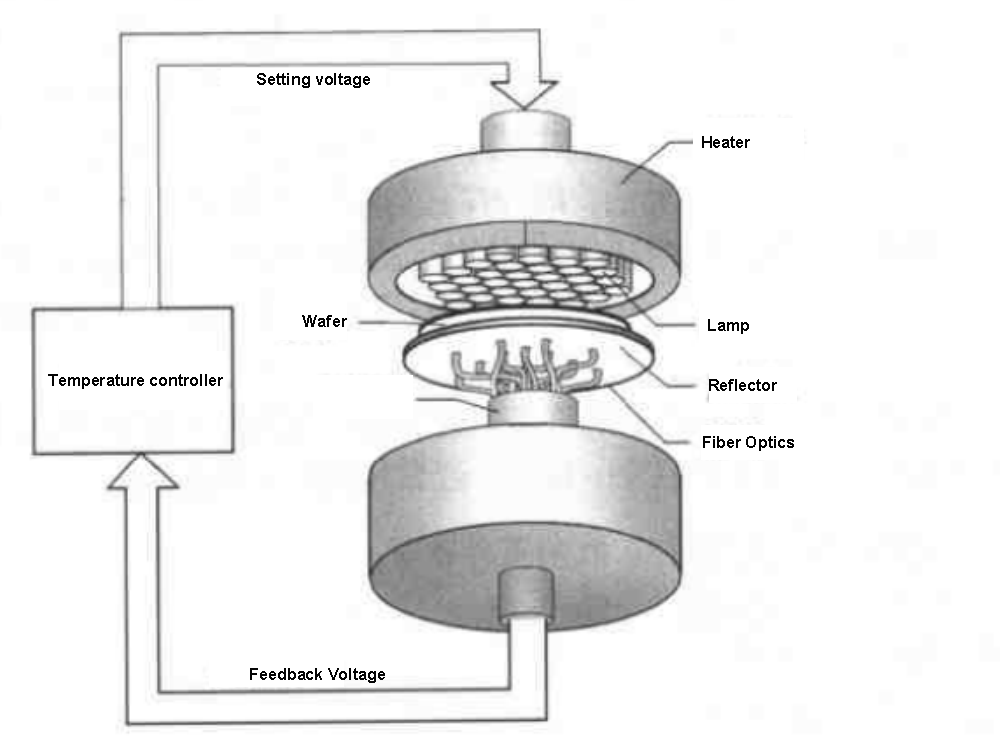

فرن المعالجة الحرارية السريعة (RTP): فرن ارتفاع درجة الحرارة السريع (RTP) هو نظام تسخين صغير وسريع يستخدم مصابيح الهالوجين التي تعمل بالأشعة تحت الحمراء كمصدر للحرارة لرفع درجة حرارة الرقاقة بسرعة إلى درجة حرارة المعالجة ، مما يقلل الوقت اللازم لتثبيت العملية وتبريد الرقاقة بسرعة في نهاية العملية. بالمقارنة مع الأفران الرأسية التقليدية ، فإن RTP أكثر تقدمًا في التحكم في درجة الحرارة ، مع وجود اختلافات رئيسية تتمثل في مكوناته للتسخين السريع ، وأجهزة تحميل الرقاقات الخاصة ، وتبريد الهواء القسري ، والتحكم في درجة الحرارة بشكل أفضل. يزيد جهاز تحميل الرقاقات الخاص من الفجوة بين الرقاقات ، مما يسمح بتسخين أو تبريد أكثر اتساقًا بين الرقاقات ، بينما تستخدم الأفران الرأسية التقليدية المزدوجات الحرارية لقياس درجة الحرارة والتحكم فيها ، وأفران التحكم في درجة الحرارة السريعة التي تسمح باستخدام وحدات التحكم في درجة الحرارة السريعة (RTP) بدلاً من التحكم في درجة الحرارة. التحكم في الغلاف الجوي داخل الفرن. بالإضافة إلى ذلك ، هناك مفاضلة بين أحجام الرقاقات الكبيرة (150-200 رقاقة) ومعدلات المنحدرات ، و RTP مناسب للدفعات الأصغر (50-100 رقاقة) لزيادة معدلات المنحدر لأنه يتم معالجة عدد أقل من الرقاقات في نفس الوقت ، وهذا الحجم الصغير للدفعة يحسن أيضًا تدفق الهواء المحلي في هذه العملية.

شركة Semicorex متخصصة فيأجزاء SiC مع طلاءات CVD SiCلعملية أشباه الموصلات ، مثل الأنبوب ، المجاذيف الكابولية ، قوارب الرقائق ، حامل الرقائق ، وما إلى ذلك. إذا كانت لديك أي أسئلة أو تحتاج إلى مزيد من المعلومات ، فلا تتردد في الاتصال بنا.

هاتف الاتصال #+ 86-13567891907

بريد إلكتروني:sales@semicorex.com