- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

تأثير درجة الحرارة على طلاءات CVD-SiC

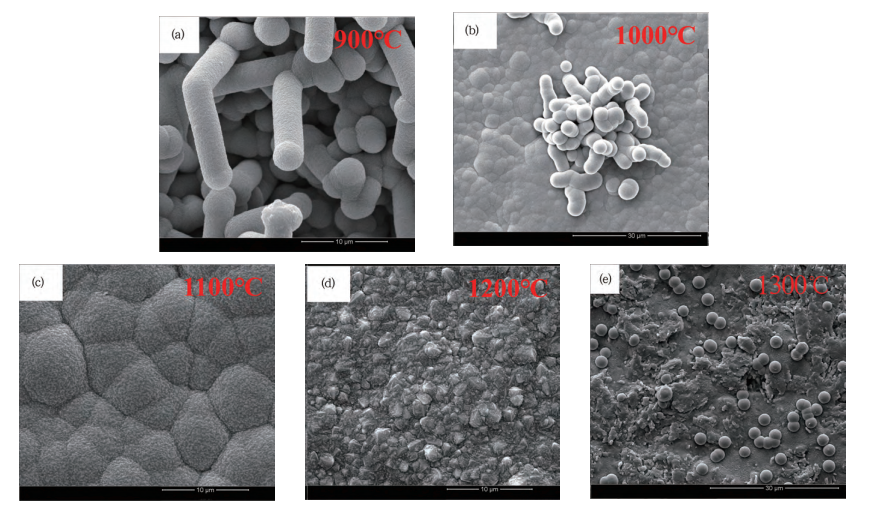

يعد ترسيب البخار الكيميائي (CVD) تقنية متعددة الاستخدامات لإنتاج طلاءات عالية الجودة مع تطبيقات مختلفة في صناعات مثل الطيران والإلكترونيات وعلوم المواد. تُعرف طلاءات CVD-SiC بخصائصها الاستثنائية، بما في ذلك مقاومة درجات الحرارة العالية والقوة الميكانيكية والمقاومة الممتازة للتآكل. تعتبر عملية نمو CVD-SiC معقدة للغاية وحساسة للعديد من العوامل، حيث تعتبر درجة الحرارة عاملاً حاسماً. في هذه المقالة، سوف نستكشف تأثيرات درجة الحرارة على طلاءات CVD-SiC وأهمية اختيار درجة حرارة الترسيب المثلى.

إن عملية نمو CVD-SiC معقدة نسبيًا، ويمكن تلخيص العملية على النحو التالي: عند درجات الحرارة المرتفعة، يتحلل MTS حراريًا لتكوين جزيئات صغيرة من الكربون والسيليكون، وجزيئات مصدر الكربون الرئيسية هي CH3 وC2H2 وC2H4، و جزيئات مصدر السيليكون الرئيسية هي SiCl2 وSiCl3، وما إلى ذلك؛ يتم بعد ذلك نقل جزيئات الكربون والسيليكون الصغيرة هذه بواسطة الغازات الحاملة والمخففة إلى المنطقة المجاورة لسطح ركيزة الجرافيت، ثم يتم امتصاصها في شكل حالة ممتزة. سيتم نقل هذه الجزيئات الصغيرة إلى سطح الركيزة الجرافيت بواسطة الغاز الحامل وغاز التخفيف، وبعد ذلك سيتم امتزاز هذه الجزيئات الصغيرة على سطح الركيزة في شكل حالة الامتزاز، وبعد ذلك سوف تتفاعل الجزيئات الصغيرة مع كل منها. أخرى لتشكل قطيرات صغيرة وتكبر، وتندمج القطرات أيضاً مع بعضها البعض، ويصاحب التفاعل تكوين المنتجات الثانوية الوسيطة (غاز حمض الهيدروكلوريك)؛ بسبب ارتفاع درجة حرارة سطح الركيزة الجرافيت، سيتم إزاحة الغازات المتوسطة من سطح الركيزة، ومن ثم سيتم تشكيل C و Si المتبقيين في حالة صلبة. أخيرًا، سيشكل C وSi المتبقيان على سطح الركيزة مرحلة صلبة من SiC لتشكيل طلاء SiC.

درجة الحرارة فيطلاء CVD-SiCتعتبر العمليات معلمة حاسمة تؤثر على معدل النمو، والبلورة، والتجانس، وتكوين المنتجات الثانوية، وتوافق الركيزة، وتكاليف الطاقة. إن اختيار درجة الحرارة المثلى، في هذه الحالة، 1100 درجة مئوية، يمثل المفاضلة بين هذه العوامل لتحقيق جودة الطلاء وخصائصه المطلوبة.