- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

تكنولوجيا تنقية الجرافيت في أشباه الموصلات SiC

2024-08-16

تطبيق الجرافيت في أشباه الموصلات SiC وأهمية النقاء

الجرافيتيعد أمرًا حيويًا في إنتاج أشباه الموصلات من كربيد السيليكون (SiC)، المعروفة بخصائصها الحرارية والكهربائية الاستثنائية. وهذا يجعل SiC مثاليًا لتطبيقات الطاقة العالية ودرجة الحرارة العالية والتردد العالي. في تصنيع أشباه الموصلات SiC،الجرافيتيستخدم عادة لالبوتقات والسخانات وغيرها من مكونات المعالجة ذات درجة الحرارة العاليةنظرًا للتوصيل الحراري الممتاز والثبات الكيميائي ومقاومته للصدمات الحرارية. ومع ذلك، فإن فعالية الجرافيت في هذه الأدوار تعتمد بشكل كبير على نقائه. يمكن أن تؤدي الشوائب الموجودة في الجرافيت إلى حدوث عيوب غير مرغوب فيها في بلورات SiC، مما يؤدي إلى تدهور أداء أجهزة أشباه الموصلات وتقليل إجمالي إنتاجية عملية التصنيع. مع تزايد الطلب على أشباه الموصلات SiC في صناعات مثل السيارات الكهربائية والطاقة المتجددة والاتصالات السلكية واللاسلكية، أصبحت الحاجة إلى الجرافيت فائق النقاء أكثر أهمية. يضمن الجرافيت عالي النقاء تلبية متطلبات الجودة الصارمة لأشباه الموصلات SiC، مما يمكّن الشركات المصنعة من إنتاج أجهزة ذات أداء وموثوقية فائقين. ولذلك، تم تطوير طرق تنقية متقدمة لتحقيق درجة نقاء فائقة فيالجرافيتيعد أمرًا ضروريًا لدعم الجيل القادم من تقنيات أشباه الموصلات SiC.

تنقية فيزيائية وكيميائية

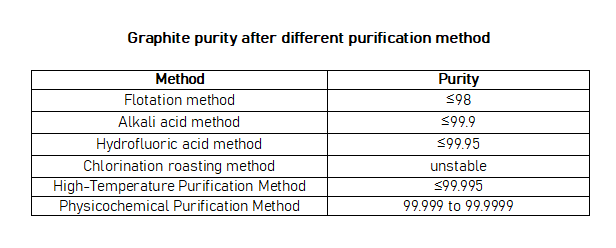

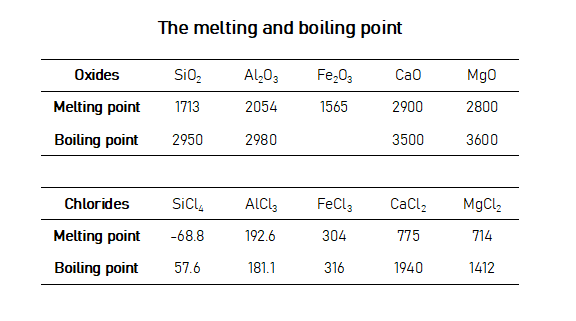

أدى التقدم المستمر في تكنولوجيا التنقية والتطور السريع لتكنولوجيا الجيل الثالث من أشباه الموصلات إلى ظهور طريقة جديدة لتنقية الجرافيت تعرف باسم التنقية الفيزيائية والكيميائية. تتضمن هذه الطريقة وضعمنتجات الجرافيتفي فرن فراغ للتدفئة. من خلال زيادة الفراغ في الفرن، سوف تتطاير الشوائب الموجودة في منتجات الجرافيت عندما تصل إلى ضغط البخار المشبع. بالإضافة إلى ذلك، يتم استخدام غاز الهالوجين لتحويل الأكاسيد ذات درجة الانصهار والغليان العالية في شوائب الجرافيت إلى هاليدات ذات نقطة انصهار وغليان منخفضة، مما يحقق تأثير التنقية المطلوب.

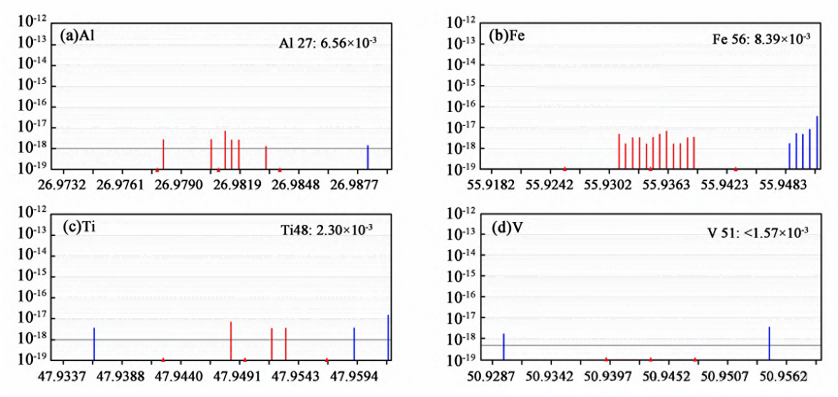

منتجات الجرافيت عالية النقاءبالنسبة لكربيد السيليكون من أشباه الموصلات من الجيل الثالث، عادةً ما يخضع للتنقية باستخدام الطرق الفيزيائية والكيميائية، مع متطلبات نقاء تبلغ ≥99.9995%. بالإضافة إلى النقاء، هناك متطلبات محددة لمحتوى بعض عناصر الشوائب، مثل محتوى الشوائب B ≥0.05 × 10^-6 ومحتوى الشوائب Al ≥0.05 ×10^-6.

زيادة درجة حرارة الفرن ومستوى الفراغ يؤدي إلى التطاير التلقائي لبعض الشوائب في منتجات الجرافيت، وبالتالي تحقيق إزالة الشوائب. بالنسبة لعناصر الشوائب التي تتطلب درجات حرارة أعلى لإزالتها، يتم استخدام غاز الهالوجين لتحويلها إلى هاليدات ذات نقاط انصهار وغليان أقل. ومن خلال الجمع بين هذه الطرق، تتم إزالة الشوائب الموجودة في الجرافيت بشكل فعال.

على سبيل المثال، يتم إدخال غاز الكلور من مجموعة الهالوجين أثناء عملية التنقية لتحويل الأكاسيد الموجودة في شوائب الجرافيت إلى كلوريدات. نظرًا لانخفاض درجات انصهار وغليان الكلوريدات بشكل ملحوظ مقارنة بأكاسيدها، يمكن إزالة الشوائب الموجودة في الجرافيت دون الحاجة إلى درجات حرارة عالية جدًا.

عملية التنقية

قبل تنقية منتجات الجرافيت عالية النقاء المستخدمة في أشباه الموصلات من الجيل الثالث من كربيد السيليكون، من الضروري تحديد خطة العملية المناسبة بناءً على النقاء النهائي المطلوب، ومستويات الشوائب المحددة، والنقاء الأولي لمنتجات الجرافيت. يجب أن تركز العملية على إزالة العناصر الهامة بشكل انتقائي مثل البورون (B) والألومنيوم (Al). تتم صياغة خطة التنقية من خلال تقييم مستويات النقاء الأولية والمستهدفة، بالإضافة إلى متطلبات عناصر محددة. يتضمن ذلك اختيار عملية التنقية المثالية والأكثر فعالية من حيث التكلفة، والتي تتضمن تحديد غاز الهالوجين، وضغط الفرن، ومعلمات درجة حرارة العملية. يتم بعد ذلك إدخال بيانات العملية هذه في معدات التنقية لتنفيذ الإجراء. بعد التنقية، يتم إجراء اختبار طرف ثالث للتحقق من الامتثال للمعايير المطلوبة، ويتم تسليم المنتجات المؤهلة إلى المستخدم النهائي.