- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

ما هي التحديات التي ينطوي عليها تصنيع SiC؟

2025-01-06

يتم استخدام SiC على نطاق واسع في السيارات الكهربائية (EVs) لمحولات الجر وأجهزة الشحن المدمجة، وكذلك في تطبيقات البنية التحتية مثل أجهزة الشحن السريعة DC، ومحولات الطاقة الشمسية، وأنظمة تخزين الطاقة، وإمدادات الطاقة غير المنقطعة (UPS). على الرغم من استخدامه في الإنتاج الضخم لأكثر من قرن من الزمان - في البداية كمادة كاشطة - فقد أظهر SiC أيضًا أداءً استثنائيًا في تطبيقات الجهد العالي والطاقة العالية.

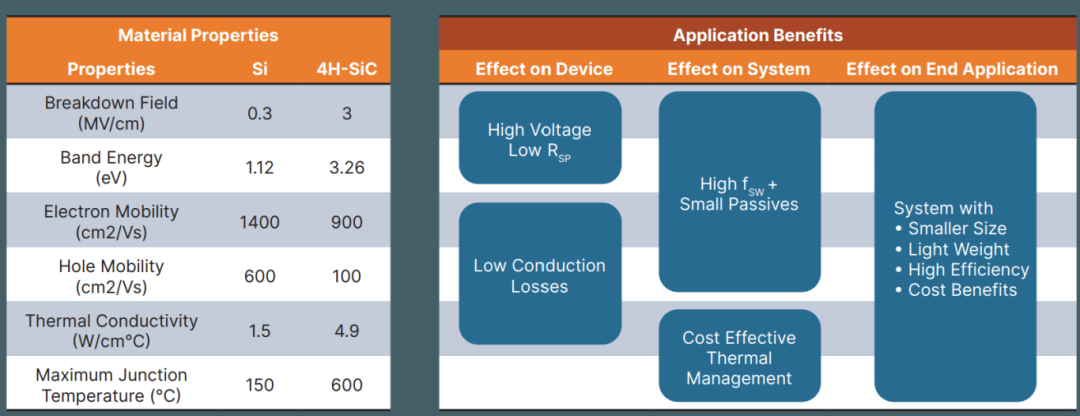

من منظور الخصائص الفيزيائية،كربيد السيليكونيُظهر الموصلية الحرارية العالية، وسرعة انجراف الإلكترون المشبعة العالية، ومجال كهربائي عالي الانهيار (كما هو موضح في الشكل 1). ونتيجة لذلك، يمكن للأنظمة المعتمدة على كربيد السيليكون أن تقلل بشكل كبير من فقدان الطاقة وتحقق سرعات تحويل أسرع أثناء التشغيل. بالمقارنة مع أجهزة MOSFET وIGBT المصنوعة من السيليكون التقليدية، يمكن أن يوفر كربيد السيليكون هذه المزايا بأحجام أصغر، مما يوفر كفاءة أعلى وأداءً فائقًا.

الشكل 1: خصائص السيليكون والمواد ذات فجوة الحزمة الواسعة

تشغيل كربيد السيليكون يمكن أن يتجاوز حدودالسيليكون، مع ترددات تشغيلية أعلى من ترددات IGBTs السيليكونية، ويمكنها أيضًا تعزيز كثافة الطاقة بشكل كبير.

الشكل 2: SiC مقابل Si

ما الفرص تفعلكربيد السيليكونحاضر؟

بالنسبة للمصنعين، يعتبر كربيد السيليكون ميزة تنافسية كبيرة. فهو لا يوفر فرصًا لبناء أنظمة موفرة للطاقة فحسب، بل يقلل أيضًا بشكل فعال من الحجم الإجمالي لهذه الأنظمة ووزنها وتكلفتها. وذلك لأن الأنظمة التي تستخدم كربيد السيليكون تكون بشكل عام أكثر كفاءة في استخدام الطاقة، وصغيرة الحجم، ومتينة مقارنة بالأنظمة المعتمدة على السيليكون، مما يسمح للمصممين بخفض التكاليف عن طريق تقليل حجم المكونات السلبية. وبشكل أكثر تحديدًا، نظرًا لانخفاض توليد الحرارة لأجهزة SiC، يمكن الحفاظ على درجة حرارة التشغيل أقل من درجة حرارة الحلول التقليدية، كما هو موضح في الشكل 3. وهذا يعزز كفاءة النظام مع تعزيز الموثوقية وإطالة عمر المعدات.

الشكل 3: مزايا تطبيقات كربيد السيليكون

في مرحلة التصميم والتصنيع، يمكن أن يؤدي اعتماد تقنيات ربط الرقائق الجديدة، مثل التلبيد، إلى تسهيل تبديد الحرارة بشكل أكثر فعالية وضمان موثوقية الاتصال. بالمقارنة مع أجهزة السيليكون، يمكن لأجهزة SiC العمل بجهد أعلى وتوفر سرعات تحويل أسرع. تتيح هذه المزايا للمصممين إعادة التفكير في كيفية تحسين الوظائف على مستوى النظام مع تعزيز القدرة التنافسية من حيث التكلفة. في الوقت الحالي، تستخدم العديد من الأجهزة عالية الأداء تقنية SiC، بما في ذلك ثنائيات كربيد السيليكون ووحدات MOSFET والوحدات النمطية.

بالمقارنة مع مواد السيليكون، فإن الأداء المتفوق لـ SiC يفتح آفاقًا واسعة للتطبيقات الناشئة. تم تصميم أجهزة SiC عادةً لجهد لا يقل عن 650 فولت، وخاصة أعلى من 1200 فولت، ويصبح SiC هو الخيار المفضل للعديد من التطبيقات. ومن المتوقع أن تتحول التطبيقات مثل محولات الطاقة الشمسية ومحطات شحن المركبات الكهربائية وتحويل التيار المتردد الصناعي إلى تيار مستمر تدريجيًا نحو تقنية SiC. مجال التطبيق الآخر هو محولات الحالة الصلبة، حيث سيتم استبدال المحولات النحاسية والمغناطيسية الموجودة تدريجيًا بتقنية SiC، مما يوفر كفاءة وموثوقية أعلى في نقل الطاقة وتحويلها.

ما هي تحديات التصنيعكربيد السيليكونوجه؟

على الرغم من أن كربيد السيليكون يتمتع بإمكانات سوقية هائلة، إلا أن عملية تصنيعه تواجه أيضًا العديد من التحديات. في البداية، يجب التأكد من نقاء المواد الخام - أي حبيبات أو مساحيق SiC. بعد ذلك، يتطلب إنتاج سبائك SiC عالية الاتساق (كما هو موضح في الشكل 4) خبرة متراكمة في كل مرحلة معالجة لاحقة لضمان موثوقية المنتج النهائي (كما هو موضح في الشكل 5).

التحدي الفريد الذي يواجه SiC هو أنه لا يمتلك مرحلة سائلة، مما يعني أنه لا يمكن زراعته باستخدام طرق الذوبان التقليدية. يجب أن يحدث نمو البلورات تحت ضغوط يتم التحكم فيها بدقة، مما يجعل تصنيع SiC أكثر تعقيدًا من السيليكون. إذا تم الحفاظ على الاستقرار في البيئات ذات درجة الحرارة العالية والضغط المنخفض، فسوف يتحلل SiC مباشرة إلى مواد غازية دون المرور بمرحلة سائلة.

بسبب هذه الخاصية، عادةً ما يستخدم نمو بلورات كربيد السيليكون تقنيات التسامي أو نقل البخار الفيزيائي (PVT). في هذه العملية، يتم وضع مسحوق SiC في بوتقة داخل الفرن ويتم تسخينه إلى درجات حرارة عالية (تزيد عن 2200 درجة مئوية). عندما يتسامي SiC، فإنه يتبلور على بلورة البذور لتكوين بلورة. جزء مهم من طريقة نمو PVT هو بلورة البذور، التي يشبه قطرها قطر السبيكة. والجدير بالذكر أن معدل نمو عملية PVT بطيء جدًا، حوالي 0.1 إلى 0.5 ملم في الساعة.

الشكل 4: مسحوق كربيد السيليكون والسبائك والرقائق

نظرًا لصلابة SiC الشديدة مقارنةً بالسيليكون، فإنرقاقةكما أن عملية التصنيع أكثر تعقيدًا. تعتبر SiC مادة صلبة بشكل استثنائي، مما يجعل من الصعب قطعها حتى باستخدام مناشير الماس، وهي صلابة تميزها عن العديد من المواد شبه الموصلة الأخرى. على الرغم من وجود عدة طرق حاليًا لتقطيع السبائك إلى رقائق، إلا أن هذه الطرق يمكن أن تؤدي إلى حدوث عيوب في البلورة المفردة، مما يؤثر على جودة المادة النهائية.

الشكل 5: عملية تصنيع كربيد السيليكون من المواد الخام إلى المنتجات النهائية

علاوة على ذلك، فإن إنتاج SiC على نطاق واسع يواجه أيضًا تحديات. يحتوي SiC بطبيعته على عيوب أكثر مقارنة بالسيليكون. إن عملية التطعيم الخاصة بها معقدة للغاية، كما أن إنتاج رقائق كبيرة الحجم ومنخفضة العيوب من كربيد السيليكون يعني ارتفاع تكاليف التصنيع والمعالجة. ولذلك، فإن إنشاء عملية تطوير فعالة وصارمة منذ البداية أمر بالغ الأهمية لضمان الإنتاج المتسق لمنتجات عالية الجودة.

الشكل 6: التحديات - رقائق كربيد السيليكون والعيوب

نحن في Semicorex متخصصون فيجرافيت مطلي بـ SiC/TaCالحلول المطبقة في تصنيع أشباه الموصلات SiC، إذا كانت لديك أي استفسارات أو كنت بحاجة إلى تفاصيل إضافية، فلا تتردد في الاتصال بنا.

هاتف الاتصال: +86-13567891907

البريد الإلكتروني: sales@semicorex.com