- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

التقدم البحثي لطلاءات TaC على أسطح المواد المعتمدة على الكربون

2024-08-22

خلفية البحث

المواد المعتمدة على الكربون مثل الجرافيت، وألياف الكربون، ومركبات الكربون/الكربون (C/C) معروفة بقوتها النوعية العالية، ومعاملها النوعي العالي، وخصائصها الحرارية الممتازة، مما يجعلها مناسبة لمجموعة واسعة من التطبيقات ذات درجات الحرارة العالية . وتستخدم هذه المواد على نطاق واسع في مجال الطيران والهندسة الكيميائية وتخزين الطاقة. ومع ذلك، فإن قابليتها للأكسدة والتآكل في البيئات ذات درجات الحرارة العالية، إلى جانب ضعف مقاومتها للخدش، يحد من استخدامها في المستقبل.

ومع التقدم التكنولوجي، أصبحت المواد القائمة على الكربون غير قادرة بشكل متزايد على تلبية المتطلبات الصارمة للبيئات القاسية، وخاصة فيما يتعلق بالأكسدة ومقاومة التآكل. ولذلك، أصبح تعزيز أداء هذه المواد اتجاها بحثيا رئيسيا.

كربيد التنتالوم (TaC) عبارة عن مادة ذات نقطة انصهار عالية للغاية (3880 درجة مئوية)، وثبات ميكانيكي ممتاز في درجات الحرارة العالية، ومقاومة للتآكل. كما أنه يُظهر توافقًا كيميائيًا جيدًا مع المواد المعتمدة على الكربون.طلاءات تاكيمكن أن يعزز بشكل كبير مقاومة الأكسدة والخواص الميكانيكية للمواد المعتمدة على الكربون، مما يوسع نطاق تطبيقها في البيئات القاسية.

التقدم البحثي لطلاءات TaC على أسطح المواد المعتمدة على الكربون

1. ركائز الجرافيت

مزايا الجرافيت:

يستخدم الجرافيت على نطاق واسع في صناعة المعادن ذات درجات الحرارة العالية، وبطاريات الطاقة، وتصنيع أشباه الموصلات بسبب تحمله لدرجات الحرارة العالية (نقطة الانصهار حوالي 3850 درجة مئوية)، والتوصيل الحراري العالي، والمقاومة الممتازة للصدمات الحرارية. ومع ذلك، الجرافيت عرضة للأكسدة والتآكل بواسطة المعادن المنصهرة في درجات حرارة عالية.

دورطلاءات تاك:

يمكن لطلاءات TaC أن تحسن بشكل كبير مقاومة الأكسدة، ومقاومة التآكل، والخواص الميكانيكية للجرافيت، وبالتالي تعزيز إمكاناته للتطبيقات في البيئات القاسية.

طرق وتأثيرات الطلاء:

(1) رش البلازما:

بحث: تريجنان وآخرون. يستخدم رش البلازما لترسيب سمك 150 ميكرونطلاء تاكعلى سطح الجرافيت، مما يعزز بشكل كبير قدرته على تحمل درجات الحرارة العالية. على الرغم من أن الطلاء يحتوي على TaC0.85 وTa2C بعد الرش، إلا أنه ظل سليمًا دون تشقق بعد المعالجة بدرجة حرارة عالية عند 2000 درجة مئوية.

(2) ترسيب البخار الكيميائي (CVD):

البحث: Lv وآخرون. استخدم نظام TaCl5-Ar-C3H6 لتحضير طلاء متعدد الأطوار C-TaC على أسطح الجرافيت باستخدام طريقة CVD. وكشفت دراستهم أنه مع زيادة محتوى الكربون في الطلاء، انخفض معامل الاحتكاك، مما يشير إلى مقاومة ممتازة للتآكل.

(3) طريقة تلبيد الملاط:

بحث: شين وآخرون. حضروا ملاطًا باستخدام TaCl5 وأسيتيل أسيتون، ثم طبقوه على أسطح الجرافيت، ثم تعرضوا للتلبيد بدرجة حرارة عالية. الناتجةطلاء تاككان حجم الجسيمات حوالي 1 ميكرومتر وأظهرت ثباتًا كيميائيًا جيدًا وثباتًا في درجات الحرارة العالية بعد المعالجة عند 2000 درجة مئوية.

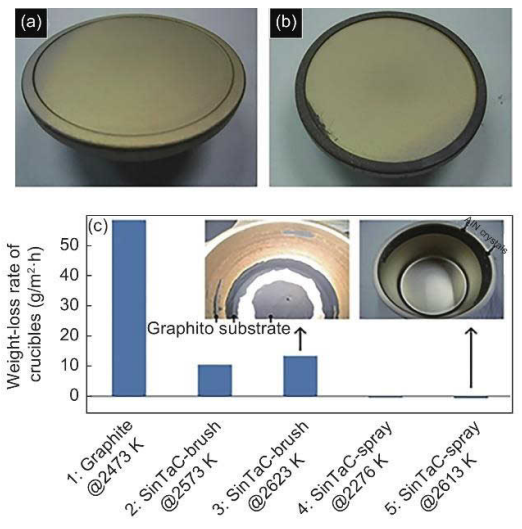

الشكل 1

يعرض الشكل 1 أ بوتقة TaC المعدة عبر طريقة الأمراض القلبية الوعائية، بينما يوضح الشكلان 1 ب و1 ج حالة البوتقة في ظل النمو الفوقي MOCVD-GaN وظروف نمو التسامي AlN، على التوالي. هذه الصور تثبت أنطلاء تاكلا يُظهر مقاومة ممتازة للاجتثاث في درجات الحرارة القصوى فحسب، بل يحافظ أيضًا على ثبات هيكلي عالٍ في ظل ظروف درجات الحرارة المرتفعة.

2. الركيزة من ألياف الكربون

خصائص ألياف الكربون:

تتميز ألياف الكربون بقوتها النوعية العالية ومعاملها النوعي العالي، إلى جانب التوصيل الكهربائي الممتاز، والتوصيل الحراري، ومقاومة التآكل الحمضي والقلوي، واستقرار درجات الحرارة العالية. ومع ذلك، تميل ألياف الكربون إلى فقدان هذه الخصائص المتفوقة في البيئات المؤكسدة ذات درجات الحرارة العالية.

دورطلاء تاك:

إيداع أطلاء تاكعلى سطح ألياف الكربون يعزز بشكل كبير مقاومتها للأكسدة ومقاومة الإشعاع، وبالتالي تحسين قابليتها للتطبيق في البيئات شديدة الحرارة.

طرق وتأثيرات الطلاء:

(1) تسلل البخار الكيميائي (CVI):

البحث: تشن وآخرون. أودعت أطلاء تاكعلى ألياف الكربون باستخدام طريقة CVI. وجدت الدراسة أنه عند درجات حرارة الترسيب التي تتراوح بين 950-1000 درجة مئوية، أظهر طلاء TaC بنية كثيفة ومقاومة ممتازة للأكسدة في درجات الحرارة العالية.

(2) طريقة التفاعل في الموقع:

بحث: ليو وآخرون. أقمشة TaC/PyC المحضرة على ألياف القطن باستخدام طريقة التفاعل في الموقع. أظهرت هذه الأقمشة فعالية عالية للغاية في التدريع الكهرومغناطيسي (75.0 ديسيبل)، متفوقة بشكل كبير على أقمشة PyC التقليدية (24.4 ديسيبل).

(3) طريقة الملح المنصهر:

بحث: دونغ وآخرون. أعدت أطلاء تاكعلى سطح ألياف الكربون بطريقة الملح المنصهر. وأظهرت النتائج أن هذا الطلاء عزز بشكل كبير مقاومة الأكسدة لألياف الكربون.

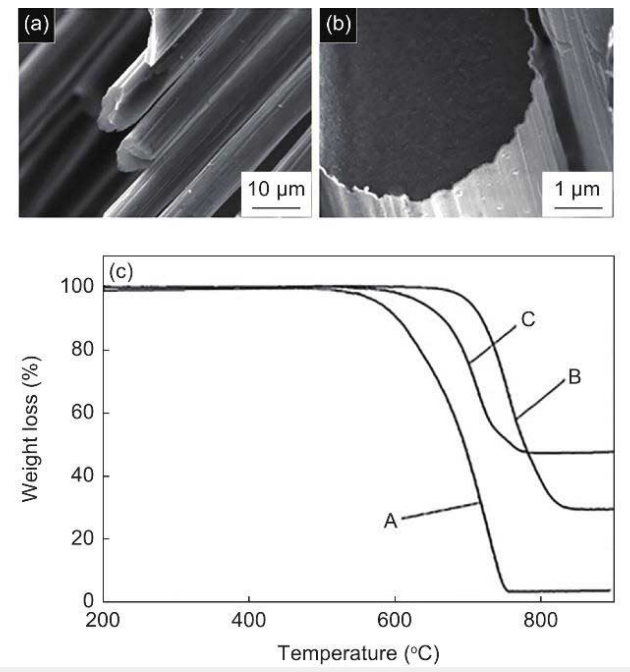

الشكل 2

الشكل 2: يوضح الشكل 2 صور SEM لألياف الكربون الأصلية وألياف الكربون المطلية بـ TaC المحضرة في ظل ظروف مختلفة، إلى جانب منحنيات تحليل قياس الحرارة الحراري (TGA) في ظل ظروف طلاء مختلفة.

الشكل 2 أ: يعرض مورفولوجية ألياف الكربون الأصلية.

الشكل 2 ب: يُظهر الشكل السطحي لألياف الكربون المطلية بـ TaC والتي تم إعدادها عند درجة حرارة 1000 درجة مئوية، مع كون الطلاء كثيفًا وموزعًا بشكل موحد.

الشكل 2ج: تشير منحنيات TGA إلى أنطلاء تاكيعزز بشكل كبير مقاومة أكسدة ألياف الكربون، حيث يُظهر الطلاء المحضر عند 1100 درجة مئوية مقاومة فائقة للأكسدة.

3. مصفوفة C/C المركبة

خصائص مركبات C/C:

مركبات C/C عبارة عن مركبات مصفوفة كربون معززة بألياف الكربون، والمعروفة بمعاملها النوعي العالي وقوتها النوعية العالية، واستقرار جيد للصدمات الحرارية، ومقاومة ممتازة للتآكل عند درجات الحرارة العالية. وهي تستخدم في المقام الأول في مجالات الطيران والسيارات والإنتاج الصناعي. ومع ذلك، فإن مركبات C/C معرضة للأكسدة في البيئات ذات درجات الحرارة العالية ولديها مرونة ضعيفة، مما يحد من تطبيقها في درجات حرارة أعلى.

دورطلاء تاك:

إعداد أطلاء تاكعلى سطح مركبات C/C يمكن أن تحسن بشكل كبير من مقاومة الاجتثاث، واستقرار الصدمات الحرارية، والخواص الميكانيكية، وبالتالي توسيع تطبيقاتها المحتملة في ظل الظروف القاسية.

طرق وتأثيرات الطلاء:

(1) طريقة رش البلازما:

البحث: فنغ وآخرون. تم تحضير الطلاءات المركبة HfC-TaC على مركبات C / C باستخدام طريقة رش البلازما الجوية الأسرع من الصوت (SAPS). أظهرت هذه الطلاءات مقاومة ممتازة للاجتثاث في ظل كثافة تدفق حرارة اللهب تبلغ 2.38 ميجاوات/م²، مع معدل اجتثاث جماعي يبلغ 0.35 مجم/ثانية فقط ومعدل اجتثاث خطي يبلغ 1.05 ميكرومتر/ثانية، مما يشير إلى ثبات رائع في درجات الحرارة المرتفعة.

(2) طريقة سول جل:

بحث: هو وآخرون. مُعدطلاءات تاكعلى مركبات C/C باستخدام طريقة sol-gel وتكلسها عند درجات حرارة مختلفة. وكشفت الدراسة أنه بعد التلبيد عند درجة حرارة 1600 درجة مئوية، أظهر الطلاء أفضل مقاومة للاجتثاث، مع بنية طبقات مستمرة وكثيفة.

(3) ترسيب البخار الكيميائي (CVD):

بحث: رن وآخرون. تم ترسيب طبقات Hf (Ta) C على مركبات C / C باستخدام نظام HfCl4-TaCl5-CH4-H2-Ar من خلال طريقة CVD. أظهرت التجارب أن الطلاء كان له التصاق قوي بالركيزة، وبعد 120 ثانية من الاستئصال باللهب، كان معدل الاستئصال الشامل 0.97 ملجم/ثانية فقط مع معدل استئصال خطي قدره 1.32 ميكرومتر/ثانية، مما يدل على مقاومة ممتازة للاستئصال.

الشكل 3

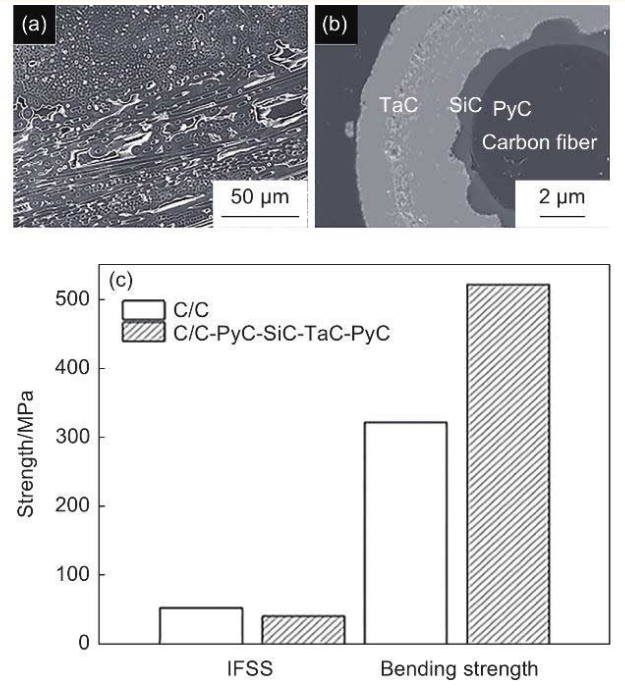

يوضح الشكل 3 مورفولوجيا الكسر لمركبات C/C مع طبقات PyC/SiC/TaC/PyC متعددة الطبقات.

الشكل 3أ: يعرض مورفولوجية الكسر الشاملة للطلاء، حيث يمكن ملاحظة بنية الطبقة البينية للطلاء.

الشكل 3 ب: صورة مكبرة للطلاء، توضح ظروف الواجهة بين الطبقات.

الشكل 3 ج: يقارن قوة القص السطحي وقوة الانثناء لمادتين مختلفتين، مما يشير إلى أن هيكل الطلاء متعدد الطبقات يعزز بشكل كبير الخواص الميكانيكية لمركبات C/C.

4. الطلاءات TaC على المواد المعتمدة على الكربون التي أعدتها الأمراض القلبية الوعائية

يمكن أن تنتج طريقة CVD درجة نقاء عالية وكثيفة وموحدةطلاءات تاكفي درجات حرارة منخفضة نسبيًا، مع تجنب العيوب والشقوق الشائعة في طرق التحضير الأخرى ذات درجة الحرارة العالية.

تأثير معلمات الأمراض القلبية الوعائية:

(1) معدل تدفق الغاز:

ومن خلال ضبط معدل تدفق الغاز أثناء عملية الأمراض القلبية الوعائية، يمكن التحكم بشكل فعال في مورفولوجيا السطح والتركيب الكيميائي للطلاء. على سبيل المثال، تشانغ وآخرون. دراسة تأثير معدل تدفق غاز Ar علىطلاء تاكالنمو ووجدت أن زيادة معدل تدفق Ar يؤدي إلى إبطاء نمو الحبوب، مما يؤدي إلى حبيبات أصغر وأكثر تجانسًا.

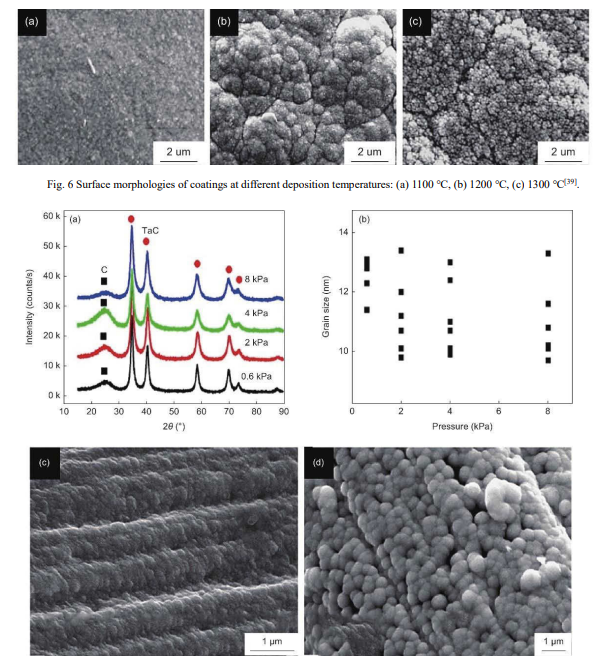

(2) درجة حرارة الترسيب:

تؤثر درجة حرارة الترسيب بشكل كبير على شكل السطح والتركيب الكيميائي للطلاء. بشكل عام، تعمل درجات حرارة الترسيب المرتفعة على تسريع معدل الترسيب ولكنها قد تزيد أيضًا من الضغط الداخلي، مما يؤدي إلى تكوين الشقوق. تشن وآخرون. وجدت ذلكطلاءات تاكتحتوي الطبقات المحضرة عند 800 درجة مئوية على كمية صغيرة من الكربون الحر، بينما عند 1000 درجة مئوية، تتكون الطلاءات بشكل أساسي من بلورات TaC.

(3) ضغط الترسيب:

يؤثر ضغط الترسيب في المقام الأول على حجم الحبوب ومعدل ترسيب الطلاء. تشير الدراسات إلى أنه مع زيادة ضغط الترسيب، يتحسن معدل الترسيب بشكل ملحوظ، ويزداد حجم الحبوب، على الرغم من أن البنية البلورية للطلاء تظل دون تغيير إلى حد كبير.

الشكل 4

الشكل 5

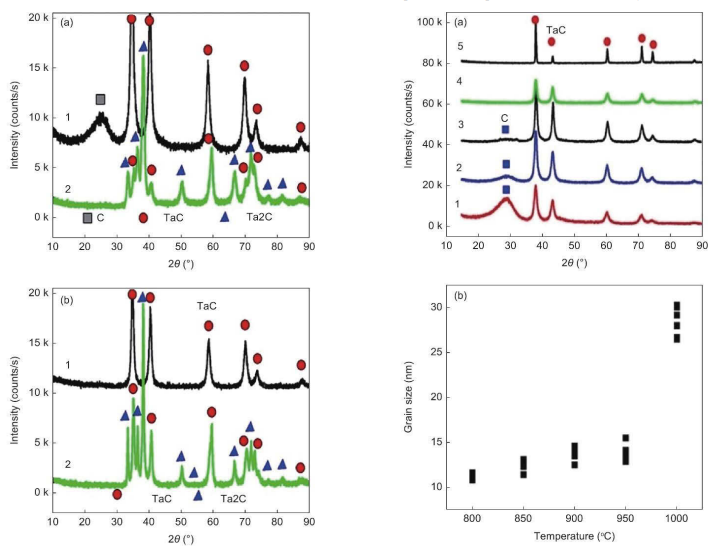

يوضح الشكلان 4 و5 تأثيرات معدل تدفق الهيدروجين ودرجة حرارة الترسيب على تركيبة وحجم حبيبات الطلاء.

الشكل 4: يوضح تأثير معدلات تدفق H2 المختلفة على تكوينطلاءات تاكعند 850 درجة مئوية و 950 درجة مئوية. عندما يكون معدل تدفق H2 100 مل/دقيقة، يتكون الطلاء بشكل أساسي من TaC مع كمية صغيرة من Ta2C. عند درجات الحرارة المرتفعة، تؤدي إضافة الهيدروجين إلى ظهور جزيئات أصغر حجمًا وأكثر تجانسًا.

الشكل 5: يوضح التغيرات في شكل السطح وحجم الحبوبطلاءات تاكعند درجات حرارة ترسيب مختلفة. مع ارتفاع درجة الحرارة، ينمو حجم الحبوب تدريجيًا، وينتقل من الحبوب الكروية إلى الحبوب متعددة السطوح.

اتجاهات التنمية

التحديات الحالية:

بالرغم منطلاءات تاكيعزز بشكل كبير أداء المواد القائمة على الكربون، والفرق الكبير في معاملات التمدد الحراري بين TaC والركيزة الكربونية يمكن أن يؤدي إلى حدوث تشققات وتشظي تحت درجات حرارة عالية. بالإضافة إلى ذلك، واحدةطلاء تاكقد تظل غير قادرة على تلبية متطلبات التقديم في ظل ظروف قاسية معينة.

الحلول:

(1) أنظمة الطلاء المركبة:

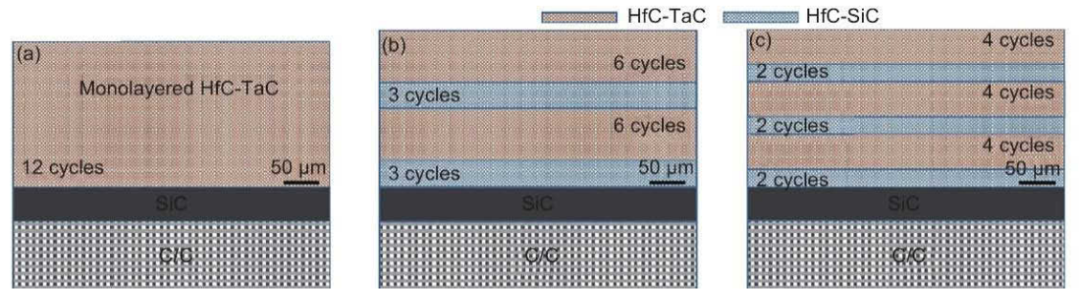

لسد الشقوق في طبقة واحدة، يمكن استخدام أنظمة الطلاء المركبة متعددة الطبقات. على سبيل المثال، فنغ وآخرون. أعدت طلاءات HfC-TaC/HfC-SiC بالتناوب على مركبات C/C باستخدام طريقة SAPS، والتي أظهرت مقاومة فائقة للاجتثاث عند درجات حرارة عالية.

(2) أنظمة طلاء تقوية المحاليل الصلبة:

تتمتع مركبات HfC وZrC وTaC بنفس البنية البلورية المكعبة المتمحورة حول الوجه ويمكن أن تشكل محاليل صلبة مع بعضها البعض لتعزيز مقاومة الاجتثاث. على سبيل المثال، وانغ وآخرون. تم تحضير الطلاءات Hf(Ta)C باستخدام طريقة CVD، والتي أظهرت مقاومة ممتازة للاجتثاث في ظل ظروف درجات الحرارة العالية.

(3) أنظمة الطلاء المتدرج:

تعمل الطلاءات المتدرجة على تحسين الأداء العام من خلال توفير توزيع متدرج مستمر لتركيبة الطلاء، مما يقلل من الضغط الداخلي وعدم التطابق في معاملات التمدد الحراري. لي وآخرون. تم إعداد طبقات طلاء متدرجة TaC/SiC أظهرت مقاومة ممتازة للصدمات الحرارية أثناء اختبارات استئصال اللهب عند 2300 درجة مئوية، دون أي تشقق أو تشظي ملحوظ.

الشكل 6

يوضح الشكل 6 مقاومة الاجتثاث للطبقات المركبة ذات الهياكل المختلفة. ويبين الشكل 6ب أن هياكل الطلاء المتناوبة تقلل الشقوق عند درجات الحرارة المرتفعة، مما يُظهر مقاومة مثالية للاجتثاث. في المقابل، يشير الشكل 6ج إلى أن الطلاءات متعددة الطبقات عرضة للتشظي عند درجات حرارة عالية بسبب وجود واجهات متعددة.

الاستنتاج والتوقعات

تلخص هذه الورقة بشكل منهجي التقدم البحثيطلاءات تاكعلى الجرافيت، وألياف الكربون، ومركبات C/C، يناقش تأثير معلمات الأمراض القلبية الوعائية علىطلاء تاكالأداء، ويحلل القضايا الحالية.

لتلبية متطلبات تطبيق المواد القائمة على الكربون في ظل الظروف القاسية، هناك حاجة إلى مزيد من التحسينات في مقاومة الاجتثاث، ومقاومة الأكسدة، والاستقرار الميكانيكي لدرجات الحرارة العالية لطلاءات TaC. بالإضافة إلى ذلك، يجب أن تتعمق الأبحاث المستقبلية في القضايا الرئيسية في إعداد طلاءات CVD TaC، وتعزيز التقدم في التطبيق التجاري لـطلاءات تاك.**

نحن في Semicorex متخصصون في SiC/منتجات الجرافيت المطلية بـ TaCوتقنية CVD SiC المطبقة في تصنيع أشباه الموصلات، إذا كانت لديك أي استفسارات أو كنت بحاجة إلى تفاصيل إضافية، فلا تتردد في الاتصال بنا.

هاتف الاتصال: +86-13567891907

البريد الإلكتروني: sales@semicorex.com