- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

خاتم النقش

تُعد حلقة النقش المصنوعة من CVD SiC مكونًا أساسيًا في عملية تصنيع أشباه الموصلات، وتوفر أداءً استثنائيًا في بيئات النقش بالبلازما. بفضل صلابته الفائقة، ومقاومته الكيميائية، وثباته الحراري، ونقائه العالي، يضمن CVD SiC أن تكون عملية النقش دقيقة وفعالة وموثوقة. من خلال اختيار حلقات النقش Semicorex CVD SiC، يمكن لمصنعي أشباه الموصلات تعزيز طول عمر معداتهم، وتقليل وقت التوقف عن العمل، وتحسين الجودة الإجمالية لمنتجاتهم.*

إرسال استفسار

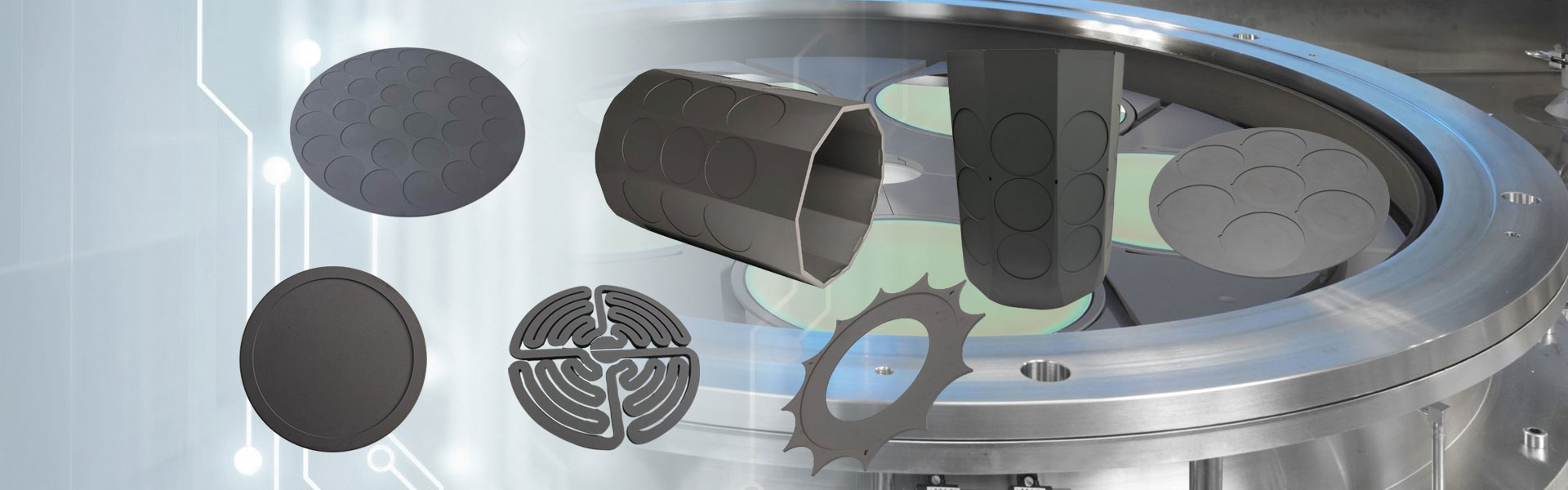

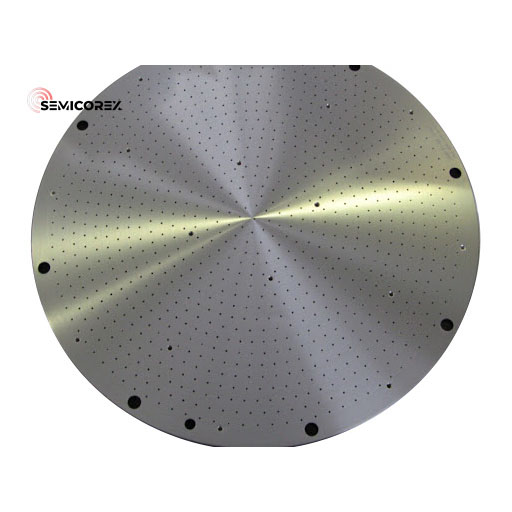

تُعد حلقة النقش Semicorex مكونًا مهمًا في معدات تصنيع أشباه الموصلات، وتحديدًا في أنظمة النقش بالبلازما. مصنوع من كربيد السيليكون لترسيب البخار الكيميائي (CVD SiC)، يوفر هذا المكون أداءً فائقًا في بيئات البلازما شديدة الطلب، مما يجعله خيارًا لا غنى عنه لعمليات الحفر الدقيقة في صناعة أشباه الموصلات.

تتطلب عملية النقش، وهي خطوة أساسية في إنشاء أجهزة أشباه الموصلات، معدات يمكنها تحمل بيئات البلازما القاسية دون أن تتحلل. تلعب حلقة النقش، التي تم وضعها كجزء من الغرفة حيث يتم استخدام البلازما لنقش الأنماط على رقائق السيليكون، دورًا حاسمًا في هذه العملية.

تعمل حلقة النقش كحاجز هيكلي ووقائي، مما يضمن احتواء البلازما وتوجيهها بدقة عند الحاجة أثناء عملية النقش. نظرًا للظروف القاسية داخل غرف البلازما - مثل درجات الحرارة المرتفعة والغازات المسببة للتآكل والبلازما الكاشطة - فمن الضروري أن يتم تصنيع حلقة النقش من مواد توفر مقاومة استثنائية للتآكل والتآكل. هذا هو المكان الذي يثبت فيه CVD SiC (كربيد السيليكون لترسيب البخار الكيميائي) قيمته كخيار أفضل لتصنيع الحلقات.

CVD SiC هي مادة سيراميكية متقدمة معروفة بخصائصها الميكانيكية والكيميائية والحرارية المتميزة. هذه الخصائص تجعلها مادة مثالية للاستخدام في معدات تصنيع أشباه الموصلات، وخاصة في عملية النقش، حيث تكون متطلبات الأداء مرتفعة.

صلابة عالية ومقاومة التآكل:

CVD SiC هي واحدة من أصلب المواد المتاحة، وتأتي في المرتبة الثانية بعد الماس. توفر هذه الصلابة الشديدة مقاومة ممتازة للتآكل، مما يجعلها قادرة على تحمل البيئة القاسية والكاشطة لنقش البلازما. يمكن لحلقة النقش، التي تتعرض للقصف المستمر بالأيونات أثناء العملية، أن تحافظ على سلامتها الهيكلية لفترات أطول مقارنة بالمواد الأخرى، مما يقلل من تكرار عمليات الاستبدال.

الخمول الكيميائي:

أحد الاهتمامات الأساسية في عملية النقش هو الطبيعة المسببة للتآكل لغازات البلازما، مثل الفلور والكلور. يمكن أن تسبب هذه الغازات تدهورًا كبيرًا في المواد غير المقاومة كيميائيًا. ومع ذلك، يُظهر CVD SiC خمولًا كيميائيًا استثنائيًا، خاصة في بيئات البلازما التي تحتوي على غازات مسببة للتآكل، وبالتالي يمنع تلوث رقائق أشباه الموصلات ويضمن نقاء عملية الحفر.

الاستقرار الحراري:

غالبًا ما تحدث عمليات حفر أشباه الموصلات في درجات حرارة مرتفعة، مما قد يسبب ضغطًا حراريًا على المواد. يتمتع CVD SiC بثبات حراري ممتاز ومعامل تمدد حراري منخفض، مما يسمح له بالحفاظ على شكله وسلامته الهيكلية حتى في درجات الحرارة المرتفعة. وهذا يقلل من خطر التشوه الحراري، مما يضمن دقة الحفر المتسقة طوال دورة التصنيع.

درجة نقاء عالية:

نقاء المواد المستخدمة في تصنيع أشباه الموصلات له أهمية قصوى، حيث أن أي تلوث يمكن أن يؤثر سلبا على أداء وإنتاجية أجهزة أشباه الموصلات. CVD SiC هي مادة عالية النقاء، مما يقلل من خطر إدخال الشوائب في عملية التصنيع. وهذا يساهم في زيادة الإنتاجية وتحسين الجودة الشاملة في إنتاج أشباه الموصلات.

تُستخدم حلقة النقش المصنوعة من CVD SiC بشكل أساسي في أنظمة النقش بالبلازما، والتي تُستخدم لنقش الأنماط المعقدة على رقائق أشباه الموصلات. تعتبر هذه الأنماط ضرورية لإنشاء الدوائر والمكونات المجهرية الموجودة في أجهزة أشباه الموصلات الحديثة، بما في ذلك المعالجات ورقائق الذاكرة وغيرها من الإلكترونيات الدقيقة.